Виробникам металоконструкцій: сертифікація за ДСТУ EN 1090-1 й зразки технологічних інструкцій зі зварювання

Окрім загальних вимог, визначених у стандарті, однією з головних умов для отримання сертифіката є виготовлення тестового зразка металоконструкції

Європейський стандарт EN 1090 встановлює вимоги до виконання сталевих конструкцій з метою забезпечення належних рівнів механічного опору та стійкості, експлуатаційної придатності та довговічності, а також оцінювання відповідності сталевих і алюмінієвих компонентів, що використовуються в сталевих і бетонних комплектних конструкціях, і застосовується до серійних і разових розробок.

У стандарті ДСТУ EN 1090-1 «Виконання сталевих і алюмінієвих конструкцій. Частина 1. Вимоги до оцінки відповідності компонентів конструкцій» є вимога щодо обов’язкового нанесення на виріб маркування знаком РЄ (CE Mark), і з 01.07.2014 для виробників конструкцій та компонентів у ЄС згідно з Регламентом 305/2011 запроваджується обов’язкове маркування РЄ.

Продукція, що не має маркування знаком РЄ, не може розміщуватися на внутрішньому ринку країн – членів Європейського Союзу.

Відповідно до вимог стандарту EN 1090 обов’язковою умовою є впровадження заводського виробничого контролю (FPC – Factory Production Control).

Система контролю за виробництвом повинна охоплювати все, що стосується відповідності продукції, у тому числі:

- персонал;

- обладнання;

- процес проєктування конструкції;

- процедури обстеження компонентів із метою перевірки та реєстрації відповідності специфікаціям;

- плани випробувань;

- оцінювання продукції;

- процедури розгляду невідповідності.

Переваги сертифікації EN 1090:

- збільшення прибутку

- здійснивши маркування РЄ за стандартом EN 1090-1, ви отримуєте доступ до європейського ринку та його потенційного прибутку

- гарантія якості

- запровадивши стандарт EN 1090-1 і створивши систему FPC, ви можете гарантувати якість зварювальних робіт на вашому підприємстві

- підвищення конкурентоспроможності

- сертифікація EN 1090 та маркування РЄ дають можливість бути конкурентоспроможним як на європейському, так і на інших, у тому числі національних, ринках

- задоволення потреб клієнтів

- маркування знаком РЄ гарантує споживачам надійність виконаних вами робіт

Компанії потрібний сертифікат, якщо ви:

- маєте чіткі вимоги замовника;

- плануєте участь у тендерах на виробництво продукції та послуг;

- хочете підвищити рівень кваліфікації персоналу та документально підтвердити можливість виготовлення якісної продукції з підтвердженням сертифікатів, виданих третьою незалежною стороною;

- хочете продемонструвати клієнтам, потенційним клієнтам, партнерам та співробітникам, що ваша організація віддана технічній якості.

Перед початком сертифікації

До того, як розпочати процес сертифікації за ДСТУ EN 1090-1, необхідно виконати попередні дії.

1. Визначити клас виконання

Стандарти EN 1090 мають чотири класи виконання, рівень вимог яких підвищується від ЕХС1 до ЕХС4.

Розподіл за класами виконання:

- EXC 1

сталеві опорні конструкції класу міцності S275:- будівлі до 2-х поверхів, якщо стоять окремо – 4-х поверхів

- сходи та поруччя у житлових будинках

- сільськогосподарські споруди

- EXC 2

сталеві опорні конструкції класу міцності S700:- будівлі 2–15 поверхів

- EXC 3

сталеві опорні конструкції класу міцності S700 та/або конструктивні елементи з алюмінієвих сплавів:- масштабні конструкції покрівель громадських місць/стадіонів

- будинки понад 15 поверхів

- кранові шляхи

- EXC 4

усі конструкції з високим потенціалом небезпеки:- автомобільні та залізничні мости у густонаселених районах або промислових підприємствах

- резервуари на атомних електростанціях

2. Провести первинні типові випробування (ITT) продукції.

3. Виконати первинний типовий розрахунок (ITC).

4. Розробити документацію згідно з вимогами EN 1090-1.

5. Підтвердити кваліфікацію виконавців робіт.

Зварювальники та оператори зварювання повинні бути атестовані за стандартами ISO 9606-1, ISO 14732 нотифікованим європейським органом відповідно до міжнародних вимог.

6. Кваліфікувати технології зварювання (WPQR) за стандартами ISO 15614, ISO 15613 або іншими стандартами, що застосовуються. Кваліфікація WPQR повинна бути проведена нотифікованим європейським органом відповідно до міжнародних вимог.

7. Впровадити заводський виробничий контроль (FPC).

Розробити набір процедур та документації та впровадити їх на виробництві.

Простежуваність матеріалів (наявність сертифікатів на матеріали та результати випробувань), зокрема, охоплює:

- креслення та розрахунки;

- повірку/калібрування засобів вимірювальної техніки та обладнання;

- атестацію/калібрування зварювального обладнання;

- управління невідповідними матеріалами та продукцією із застосуванням коригувальних дій;

- процедуру закупівлі та затвердження матеріалів;

- процедуру співпраці із субпідрядниками;

- систему контролю якості для забезпечення якості продукції, що випускається.

Наявність сертифіката ISO 9001 надасть більшу частину доказів, необхідних для сертифікації EN 1090.

8. Призначити відповідального за координацію процесів зварювання, що має відповідати вимогам EN ISO 14731.

9. Призначити відповідальних за неруйнівний контроль

Персонал, який проводить неруйнівний контроль, необхідно атестувати відповідно до стандарту ISO 9712.

10. Підтвердити відповідність зварювального виробництва ISO 3834.

Покроковий алгоритм отримання сертифіката

Окрім загальних вимог, визначених у стандарті, однією з головних умов для отримання сертифіката є виготовлення тестового зразка металоконструкції.

Технічне завдання – тестове, і надається органом з сертифікації.

Креслення розробляються за європейськими стандартами й на вимогу замовника можуть бути оформлені англійською та німецькою мовами.

Алгоритм процесу отримання сертифіката передбачає здійснення восьми кроків.

Крок 1

Подання заявки та проходження аудиту

Для компаній-заявників цей процес складається із таких етапів:

- подання заявки на сертифікацію відповідно до встановленої форми;

- якщо заявку визнано відповідною, замовнику надається цінова пропозиція, після підтвердження якої замовником укладається договір на проведення сертифікації продукції з метою маркування знаком РЄ;

- виконавець призначає особу для оцінювання та сертифікації продукції;

- між замовником та виконавцем погоджується дата проведення аудиту;

- замовнику не пізніше ніж за тиждень до запланованої дати інспекції надсилається план аудиту;

- проведення аудиту здійснюється у чітко погоджені дати; перевірка починається зі вступної наради, на якій аудитор оголошує цілі, завдання аудиту та відрекомендовує команду аудиторів;

- у процесі аудиту проводиться оцінювання виробництва, документації та системи якості заявника відповідно до:

- EN 1090-1;

- EN 1090-2;

- EN 1090-3;

- усі результати аудиту заносять у контрольний список;

- виявлені невідповідності фіксують та погоджуються дати їхнього усунення (невідповідності слід усунути до завершення процесу сертифікації);

- по закінченні аудиту проводиться завершальна нарада, на якій повинні бути присутні:

- керівник компанії;

- керівники підрозділів, що перевіряються;

- за необхідності інші зацікавлені особи;

- на завершальній нараді обговорюють результати аудиту; рішення за результатами аудиту доводиться до відома всіх присутніх; результати наради фіксуються у документальній формі;

- через встановлений час, якщо всі результати аудиту, включаючи документацію, визнано відповідними вимогам EN 1090-1, замовник отримує сертифікат маркування знаком РЄ, оформлений нотифікованим органом з сертифікації.

Крок 2

Визначення класів виконання

Стандарти EN 1090 передбачають чотири класи виконання, рівень вимог яких підвищується від ЕХС1 до ЕХС4.

Для кожного класу виконання встановлено вимоги до виробництва та збирання, і ці вимоги можуть застосовуватися до конструкції загалом або її деталей.

Вимоги до класу виконання представлено у стандартах EN 1090-2 (сталь) та EN 1090-3 (алюміній).

Обрання необхідного класу виконання для складання металоконструкцій є проєктним рішенням виробника.

Виробник має обрати клас виконання із пропонованих, щоб гарантувати певний рівень надійності стосовно поламки (обвалення), що ґрунтується на наслідках руйнування конструкції або деталі конструкції.

Нормативне регулювання відповідно до класу виконання:

- EXC1: EN ISO 3834-4 «Елементарні вимоги до якості»

- EXC2: EN ISO 3834-3 «Стандартні вимоги до якості»

- EXC3 та EXC4: EN ISO 3834-2 «Загальні вимоги до якості»

Сфера застосування EXC1 може бути обмежена відповідно до національних положень, що випливають з EN 1993-1-1:2005/A1:2014

Крок 3

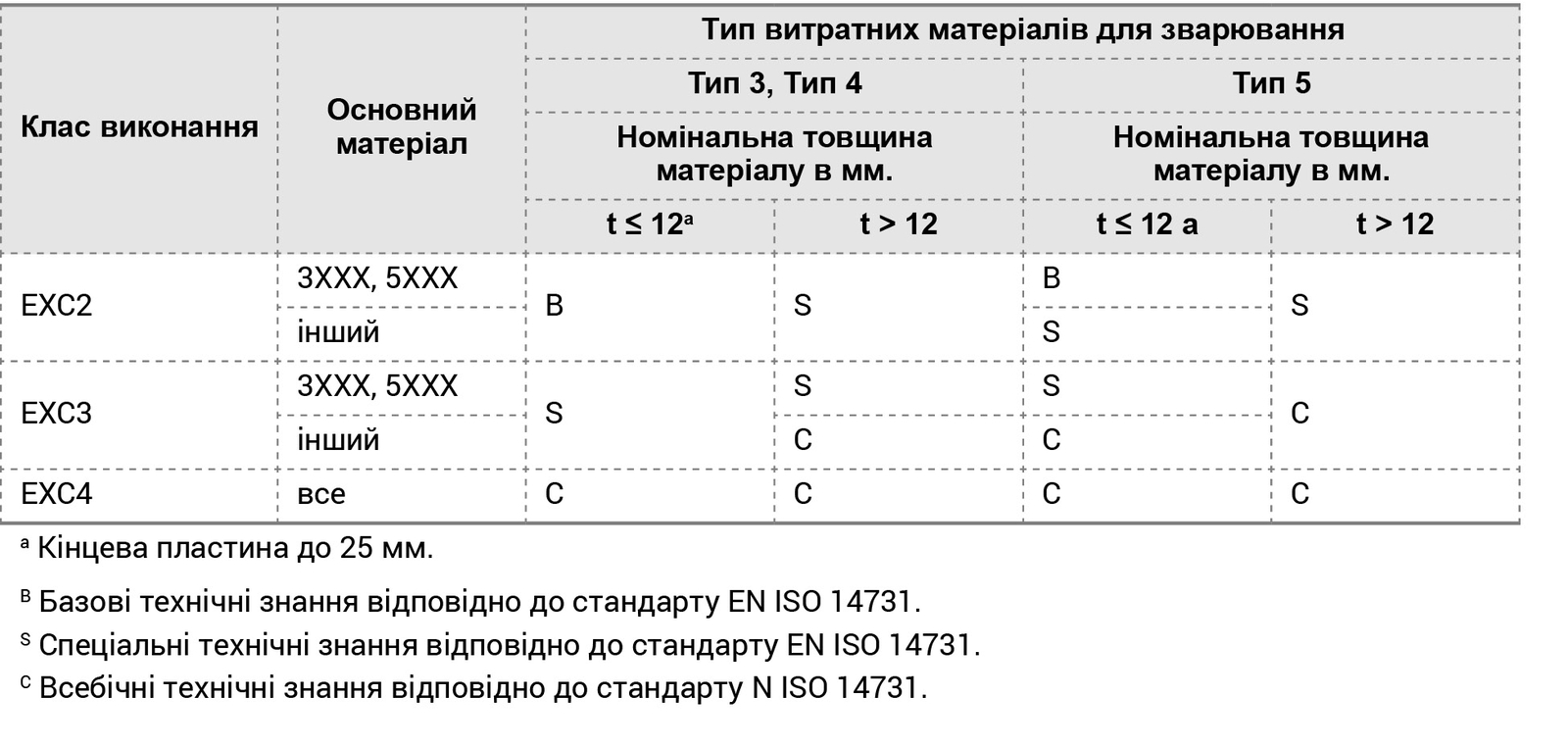

Встановлення вимог до персоналу із координації

Для класів виконання ЕХС2, ЕХС3 та ЕХС4 на підприємстві повинен бути призначений персонал із координації у зварюванні, що має відповідну компетенцію та досвід, як зазначено в ISO 14731.

Процес заводського виробничого контролю визначено як особливий процес, тобто він потребує:

- професійного управління;

- кваліфікованого персоналу;

- необхідних процедур.

Вказане, своєю чергою, потребує впровадження ISO 3834 – стандарту з управління системою менеджменту зварювального виробництва.

ISO 3834 висуває вимоги щодо забезпечення надійності та виробничої компетентності. У межах цієї функції компанії зобов’язані призначати компетентних координаторів у зварюванні (інженерів зі зварювання, менеджерів зі зварювання тощо), які беруть на себе відповідальність за виконувані роботи.

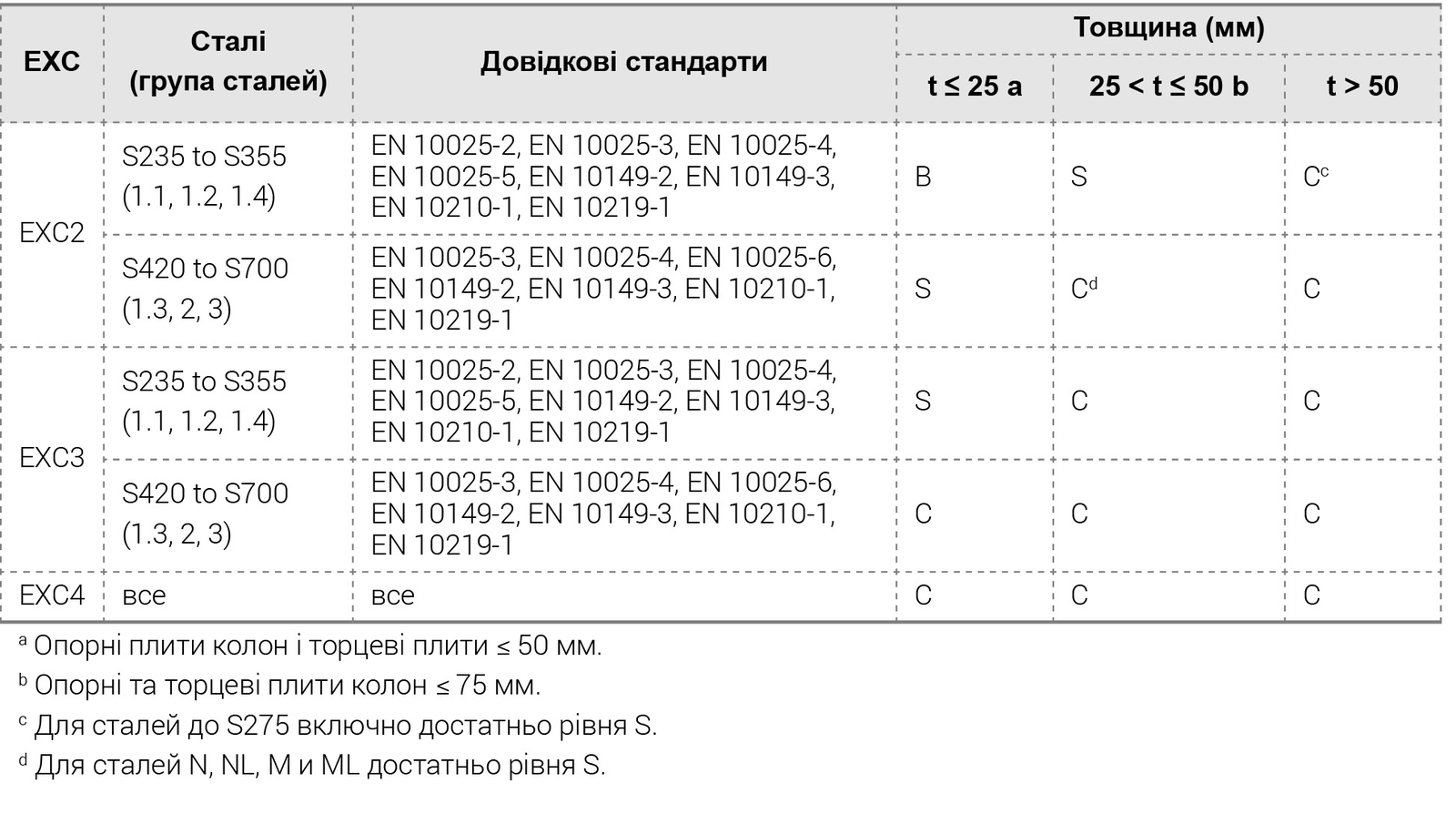

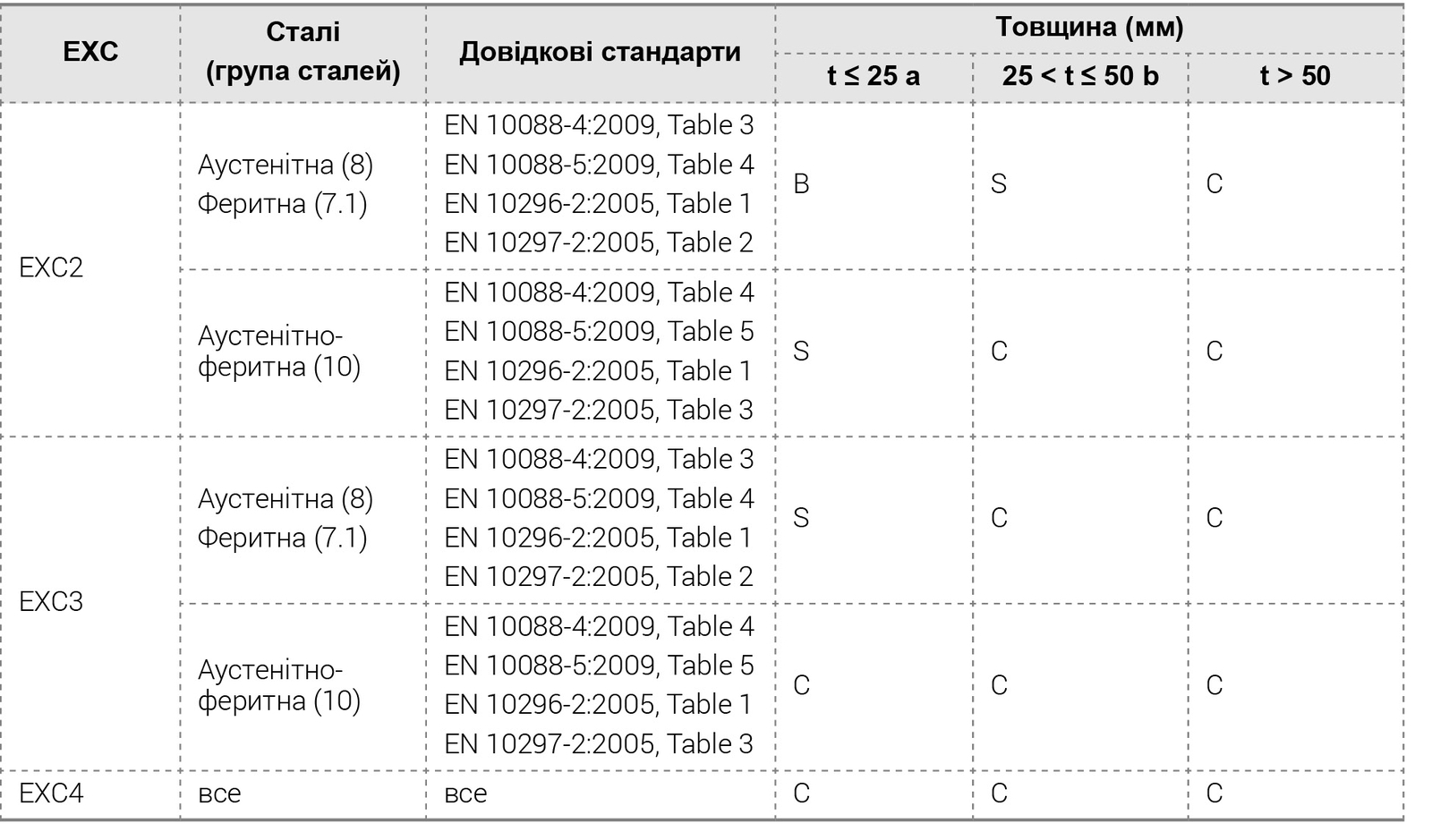

Відповідно до правил Європейської федерації зварювальників (EWF)/Міжнародного інституту зварювальників (IIW) для сертифікації осіб, відповідальних за координацію у зварюванні, видають окремі документи (таблиці 1–3).

Крок 4

Встановлення рівнів якості зварювання

Рівні якості зварювання оцінюються відповідно до ISO 5817 для сталевих конструкцій, а приймальні класи згідно з класом застосування – відповідно до EN 1090-2, розділ 7.6.

EXC1 – рівень якості D.

EXC2 – рівень якості C, за винятком рівня якості D для «Натік» (506), «Розбризкування металу» (601) та «Кратерна раковина в кінці шва» (2025) та рівня якості B для «Недостатня товщина шва» (5213).

EXC3 – рівень якості B.

Для EXC4 зварний шов має як мінімум відповідати вимогам EXC3. Повинні бути зазначені додаткові вимоги щодо ідентифікованих зварних швів.

Зварні шви відповідно до EN 1993-1-8 зазвичай потребують рівня якості, визначеного для EXC2.

Крок 5

Визначення обов’язків та меж відповідальності

Підприємство має:

- створити та впровадити систему заводського виробничого контролю;

- призначити відповідальних за дієву систему FPC осіб;

- призначити координаторів зварювальних робіт;

- оформити необхідні виробничі інструкції та посадові інструкції;

- своєчасно провести випробування відповідно до заздалегідь підготовленого плану випробувань й готувати виробничі звіти.

Крок 6

Проведення наглядового аудиту

Перший наглядовий аудит проводитиметься через рік після початкового оцінювання.

Періодичність наступних наглядових аудитів має бути встановлена з урахуванням наявності/відсутності коригувальних заходів або у разі настання одного з таких випадків:

- створення нових або зміна основних об’єктів;

- зміна відповідального координатора зварювання;

- встановлено нові процеси зварювання, тип основного металу та відповідні записи атестації процедур зварювання (WPQR);

- впроваджено нове основне устаткування.

Крок 7

Виявлення невідповідностей та встановлення коригувальних дій

Щорічно в межах наглядового аудиту інспектори перевіряють правильність, повноту, ефективність виконання та підтримання коригувальних заходів щодо невідповідностей, виявлених під час попереднього аудиту, виправлених чи доданих документів щодо продукції, придатності та ефективності на практиці, а також критичні елементи.

Звіт про аудит готується на основі спостережень та невідповідностей, виявлених під час аудиту.

Коригувальні заходи з усунення невідповідностей мають бути виконані у повному обсязі.

Крок 8

Повторний аудит

У разі виявлення серйозних невідповідностей проводиться повторний аудит заводського виробничого контролю з відвідуванням підприємства.

У деяких випадках повторний аудит може бути проведений шляхом перевірки документів або записів, це рішення залишається за провідним аудитором.

Докази коригувальних дій, вжитих щодо незначних невідповідностей, надсилаються провідному аудитору упродовж узгодженого часу.

Після дати проведення сертифікаційного аудиту повторний аудит із відвідуванням підприємства проводиться через три місяці.

Протягом трьох місяців підприємство за потреби може письмово попросити додатковий час, такий запит буде розглянутий органом із сертифікації та, якщо це вважатиметься доцільним, термін подовжиться ще на три місяці. Термін проведення повторного аудиту не може перевищувати пів року.

Якщо під час подальших інспекцій буде встановлено, що основні невідповідності не усунуті, а запит на додатковий час не було надано до органу сертифікації, то заявку організації буде анульовано.

Незначну невідповідність пропонують усунути протягом одного місяця.

Після перевірки невідповідностей провідним аудитором файл із матеріалами аудиту відправляють комісії з сертифікації.

Якщо невідповідності не були усунуті, а компанія не подавала заявки на повторний аудит протягом трьох місяців, то договір на сертифікацію анулюється, а сертифікат відкликається.

Поради експерта

Процес отримання сертифіката займає багато часу та підготовки. Для досягнення ефективності процесу варто обов’язково скористатися практичними рекомендаціями, що пройшли перевірку часом.

Дієві практичні рекомендації:

- необхідно мати цех із виготовлення металоконструкцій, оснащений сучасним обладнанням, де працюють кваліфіковані працівники:

- начальник цеху;

- майстри ділянок;

- атестовані зварювальники;

- слюсарі-збирачі;

- усі залучені працівники повинні бути навчені та мати необхідні сертифікати, що засвідчують їхню компетентність;

- технології й технологічні інструкції зі зварювання (додатки 1–4) повинні бути атестовані;

- необхідно грамотно скласти креслення тестового завдання на виготовлення металоконструкції (див. у додатках 1–4) та погодити технічне завдання з органом із сертифікації;

- обов’язково треба знати стандарти, з якими працюєте.